DEFINITIE

Tampondruk, of tampografie of tampon printing, is een indirect offset printproces waarbij een tampon uit silicone een 2-D beeld neemt van een laser gegraveerde drukplaat (of cliché) en dit overbrengt op een 3-D object. Dankzij tampondruk is het mogelijk om elk soort vorm van product zoals gebogen (convex), hol (concaaf), cylindrisch, bolvormig, samengestelde hoeken, texturen, etc. te bedrukken die voordien niet mogelijk waren met traditionele printprocessen.

Om te kunnen drukken heb je sommige essentiële onderdelen nodig:

- tampondruk inkt

- inkthouder

- drukplaat (met beeld)

- tampon

- tampondrukmachine

HOE BEGIN JE AAN TAMPONDRUK?

Stap 1: De gesloten inkthouder ligt op het gelaserde (geëtste) beeld van de drukplaat, zo bedekt het het beeld en vult dit met inkt. Dit is de zogenoemde startpositie.

Stap 2: De gesloten inkthouder schuift weg van het gelaserde beeld, waarmee alle overbodige inkt verwijdert wordt en het drukbeeld getoond wordt, wat nu gevuld is met inkt. De bovenste laag inkt wordt dikker zodra het wordt blootgesteld aan lucht; dat is hoe de inkt vasthoudt aan de tampon en later op het te bedrukken product.

Stap 3: De tampon beweegt neerwaarts op de drukplaat. Zodra de tampon is samengedrukt, duwt het de lucht naar buiten waardoor de inkt loslaat van de gelaserde drukplaat en vastkleeft op de tampon.

Stap 4: Als de tampon omhoog beweegt wordt de kleverige inkt opgepikt op de tampon. Een kleine hoeveelheid inkt blijft in de drukplaat.

Stap 5: Als de tampon voorwaarts beweegt, beweegt de inkthouder ook zodat het gelaserde gebied opnieuw bedekt wordt op de drukplaat. De inkthouder vult opnieuw het gelaserde gebied op de drukplaat met inkt ter voorbereiding van de nieuwe cyclus.

Stap 6: De tampon drukt neer op het product, waarbij de inktlaag wordt overgebracht van de drukplaat op het productoppervlak. Dan stijgt de tampon terug op, weg van het productoppervlak en keert het terug naar de startpositie, zo is 1 cyclus afgewerkt.

WAT KAN JE BEDRUKKEN MET TAMPONDRUK?

Tampondruk wordt gebruikt om moeilijke producten te bedrukken in verschillende industrieën. Printing International focust zich specifiek op enkele industrieën zoals:

- De farmaceutica sector voor het bedrukken van tabletten met coating en gel capsules.

- De medische sector voor het bedrukken van onderdelen van medische toestellen zoals spuiten, inhalators, insuline pennen, katheters enzovoort.

- De snoep industrie voor het bedrukken van snoepgoed en kauwgum met coating.

- Sportproducten

- De cosmetische industrie voor het bedrukken van decoraties op parfum-flessen, lippenstift-houders enzoverder.

- Verpakkingen van dranken bedrukken zoals: kurken, doppen, …

Bent u op zoek naar de juiste tampondrukmachine voor uw toepassing?

- Klik hier om de volledige lijst van materialen te zien die kunnen bedrukt worden met tampondruk

- Klik hier om de volledige lijst te zien van producten die kunnen bedrukt worden met tampondruk

Tampondruk kan ook gebruikt worden om andere stoffen over te brengen dan inkt. Bv: geleidende inkten, lijmen, smaken, voedingssupplementen, natuurlijke kleurstoffen en glijmiddelen.

Geleidende inkten:

Evoluties in de technologie van geleidende inkten – inclusief ethyl-cellulose polymeren, koolstof/grafiet, zilver of UV hardende diëlectrische inkten – maken het mogelijk om printplaten, meerlaagse membraan schakelaars en touch-key toepassingen te bedrukken met tampondruk.

Voordelen hiervan zijn onder andere besparingen in proces en materiaalkosten, zoals bv het geëtste koper of verguld goud of soldeerdraad. Bv: het vervangen van gouden vergulding door koolstofinkt is robuuster dan het gebruik van dat dure metaal, en het heeft een lagere electrische weerstand dan koper.

Een groeiende economische sector is het gebruik van geleidende inkten voor Radio Frequentie Identificatie (RFID). Andere applicaties voor geleidende inkten zijn medische sensors, transistoren, antennen en electrodes; beschermt tegen elektromagnetische en radiofrequentie storingen en vermindert of elimineert statische elektriciteit.

Nogmaals heeft tampondruk z’n mogelijkheid om oneven, gebogen of verzonken oppervlakken te bedrukken voordelen opgebracht ten opzichte van andere vlakke methodes van overdracht van stoffen. Maar, net zoals met het drukken van lijmen, moeten geleidende inkten op solventen gebaseerd zijn en niet te vloeibaar of te dik zijn om effectief overgebracht te kunnen worden met tampondruk.

Lijmen:

Het aanbrengen van lijmen is wordt door veel producenten bekeken als een tijdsverslindend en arbeidsintensief proces. Kleine of doorzichtige stukken moeten precies aangebracht wat meer tijd vergt. Wanneer je het afval en het opkuisen meerekent maakt dit het een lastig proces. Hierdoor zijn alternatieve methoden om lijmen toe te passen veelgevraagd. Een methode is een lijmfilm, maar dit resulteert ook in veel afval. De techniek van tampondruk waarbij precieze hoeveelheden viscose vloeistoffen worden afgezet is hiervoor de ideale oplossing. Een gesloten inkthouder voorkomt dat de lijm uitdroogt, en de drukplaat kan gelaserd worden tot op een bepaalde diepte en exacte lijndikte/dunheid.

Eenmaal ingesteld, deponeert de tampon exact de zelfde hoeveelheid lijm in exact dezelfde locatie op elk ogenblik. Deel uitmakende van een in-line geautomatiseerd proces kan het afgewerkte deel (bv. een afgeschuinde lens van gsm) gevoed worden aan een op maat gemaakte shuttle houder dat het stuk in z’n plaats houdt terwijl de lijm wordt aangebracht. De lens wordt dan getransporteerd naar een pick&place robotarm die de gsm op het gelijmde gebied drukt. Verdere automatisering kan de gelijmde onderdelen verder transporteren naar een droogtunnel of verder in de productielijn. Ultraviolet of warmte-hardende lijmen zijn bruikbaar voor dit proces, net zoals vele solvent gebaseerde lijmen die niet te dik of te vloeibaar zijn.

Smaakstoffen, voedingssupplementen en natuurlijke kleurstoffen:

Tampondrukken op voedsel is nog een ander gebied waar nog maar net het potentieel van wordt ontdekt. Het kan meer dan enkel een hoogtechnologische manier zijn om koekjes te decoreren met natuurlijke kleurstoffen. Tampondruk kan ook ingezet worden om smaken en voedingssupplementen aan te brengen op ontvankelijke voedseloppervlakken. De tampons die gebruikt worden in tampondruk zijn van verschillende hardheden, waardoor de eindgebruiker de hardheidsgraad kan kiezen om afhankelijk van de sterkte van het substraat. Bv.: een gumball zou een hardere tampon nodig hebben om 180° rond het product te kunnen drukken, terwijl een smaakstof drukken op een maagpilletje een zachtere tampon nodig zou hebben om het pilletje niet te verbrijzelen.

Glijmiddelen:

Een andere toepassing van tampondruk voor vloeistoffen zijn glijmiddelen. Weeral is dit een gebied waar precisie een moeilijke factor is en waar afval kostelijk en smerig is. Zonder het productieproces heruit te vinden door nieuwe materialen te integreren zoals gepoederde of ‘droge film glijmiddelen’ (met hun geassocieerde problemen van kostprijs en technologie), biedt tampondruk een simpele en bewezen mechanische oplossing.

Of het nu olie, vet of een andere stof is die de frictie vermindert: als het kan plakken op een tampon en het kan getransfereerd worden op een ander substraat, dan kan het geprint worden. Aangezien tampondruk aangewezen is voor het gebruik op driedimensionele objecten, zoals scharnieren, lagers en onderdelen met schroefdraad of behuizingen. Elke productielijn die gelijkaardige onderdelen produceert kan deze technologie integreren in het productieproces. Vooral waar een onjuiste toepassing ervan enorme gevolgen kan hebben op aanpalende mechanismes kan deze precieze aanbrenging van lijmen bekomen worden door tampondruk. Of het nu kleine puntjes, fijne lijnen, kronkels of precieze hoeken zijn, dankzij tampondruk is dit mogelijk.

WAT IS DE TOEKOMST VAN TAMPONDRUK?

Met het hoge tempo van vooruitgang in de medische en technologische ontwerpen is het vinden van een middel dat een brug maakt tussen het verleden en het heden cruciaal. Zowel op de werkvloer als in de budget meetings. Tampondruk is een bewezen technologie die flexibel genoeg is om zich aan te passen aan een grote variëteit van substraten en stoffen. De behoefte aan gepersonaliseerde manieren om stoffen af te zetten zal alleen maar stijgen als de nichemarkten blijven groeien en verkleinen.

Ontwerpers, producenten, ingenieurs en managers kunnen best de mogelijkheden van tampondruk ontdekken om te zien hoe ze het kunnen inzetten voor niet-decoratieve, niet-markerende doelen. Het is bewezen dat het beste middel, één is met veel toepassingsmogelijkheden en ideaal is om een probleem om te draaien in een oplossing: voeg enkel nog wat creativiteit toe en een vonkje inbeelding voor het beste resultaat.

THREE WORKING PRINCIPLES

Er zijn verschillende types tampondrukmachines. Maar al deze machines zijn gebaseerd op 1 of 2 basissystemen. Deze systemen zijn genaamd: het open en gesloten syteem.

HET OPEN PRINCIPE

Stap 1: de volledige drukplaat is bedekt met inkt.

Stap 2: schraap de drukplaat zo dat enkel nog inkt overblijft in de gelaserde/ geëngraveerde beelden. Nadat de drukplaat is schoongeveegd door het rakelmes, beginnen de solventen op de inkt te verdampen waardoor de inkt z’n mogelijkheid om de tampon te bevochtigen verhoogt.

Stap 3: de tampon is gepositioneerd boven de drukplaat en is erop gedrukt om de inkt op te nemen. Door de veranderingen in de inkt blijft de inkt plakken aan de tampon.

Step 4: de tampon is nu gepositioneerd boven het substraat. De inkt ondergaat dezelfde rheologische veranderingen zoals in stap 2. De inkt verliest zijn affiniteit voor de tampon. Ondertussen is de drukplaat terug bedekt met inkt.

Stap 5: de tampon is gedrukt op het product om het beeld over te dragen. De adhesie tussen de inkt en het substraat is hoger dan de adhesie tussen de inkt en de tampon. Tijdens deze stap-voor-stap druk, moet de tampon rollen over het product van het centrum naar de buitenkanten. Als de tampon correct is toegepast, zal de hoek waarin de tampon het substraat raakt nooit gelijk zijn aan een hoek van 0°. Mocht dit het geval zijn, dan zou er lucht gevangen worden tussen de tampon en het product. Dit zou dan resulteren in een onvolledige overdracht van het beeld.

Stap 6: de inkt is overgebracht naar het product en de tampon keert terug naar z’n originele vorm. Als het drukken goed is verlopen, dan zou de tampon volledig gekuist moeten zijn achterna. Maar meestal wordt het nadien nog gedrukt op een plakband die de laatste resten inkt en stof verwijdert.

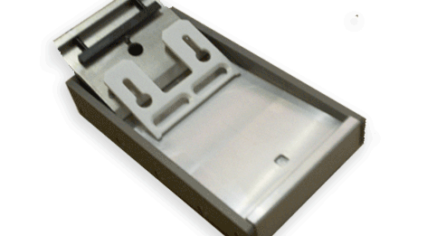

GESLOTEN KAMERSYSTEEM (GKS)

Het gesloten kamersysteem bestaat uit een rakelmes bovenop een holle inktkamer. De inkt komt aan bij het bovenste stuk van de inktkamer door middel van een buis. De inkt wordt verdeeld over de volledige inktkamer. Daar is een opening aan het einde over de volledige lengte van de inktkamer, waardoor de inkt beland op de drukplaat. Na het schrapen, beland de overtollige inkt in een inktgoot. Een drainagebuis zorgt dat de inkt wegvloeit in een emmer. De inkt wordt daarna terug gepompt naar de inktkamer. Dit systeem kan geleverd worden met een viscositeit-systeem. Het gesloten kamersysteem wordt voornamelijk gebruikt wanneer grote gebieden moeten bedrukt worden. Voorbeelden hiervan zijn het bedrukken van ballen en de lineaire bedrukking van doppen.

HET GESLOTEN PRINCIPE

Het gesloten inkthouderssysteem is verschillend van de open systemen in de zin dat, de inkt niet direct wordt blootgesteld aan de lucht. De inkt wordt bewaard in een gesloten container die ook dienst doet als rakelmes. Het be-inkten gebeurt wanneer de inkthouder gepositioneerd is boven de drukplaat door een laterale beweging. De scherpe rand van de inkthouder, genaamd de schraapring, gedraagt zich net als het rakelmes in het open systeem. Het schrapen gebeurt wanneer de inkthouder beweegt over de drukplaat. In andere machineversies met dit principe beweegt de inkthouder niet, maar beweegt de printplaat onder de inkthouder. In beide gevallen is het eindresultaat dat het oppervlak van de drukplaat gereinigd is en het geëngraveerde beeld gevuld is met inkt. Printing International heeft 4 verschillende diameters van inkthouders als standaard, namelijk 65 mm / 90 mm / 130 mm / 160 mm.

Stap 1: be-inkten van de drukplaat

Stap 2: afschrapen van de overtollige inkt

Stap 3: de inkt opnemen

Stap 4: positionering voor het overbrengen van de inkt

Stap 5: overbrengen van de inkt op het product

Stap 6: einde van de printcyclus.

HET OPEN VERSUS GESLOTEN SYSTEEM

Elk systeem heeft z’n voordeel. Met het open systeem kan een groter oppervlak van de drukplaat gebruikt worden. Dit omdat het beeldgebied niet beperkt is tot de diameter van de inkthouder. Deze zijn ook een beetje meer veelzijdig als het gaat over het veranderen van de inktgoot en accessoires, waardoor verschillende groottes van drukplaten kunnen gebruikt worden met meerdere kleuren. Het open systeem is normaal gezien goedkoper dan de gesloten systemen. Het algemene voordeel van het gesloten inkthouderssysteem is dat het helpt om de solventen in de juiste balans te houden in de inkt. Het oorspronkelijke mixen van inkten en solventen is even cruciaal als wanneer je een open inktsysteem gebruikt. Zo gebeurt het soms dat er teveel of te weinig solventen worden toegevoegd aan de inkt. Temperatuur en vochtigheidsverschillen kunnen problemen veroorzaken in een goed gemixte inkt. Het gesloten systeem is ontworpen om deze nadelen op te lossen en om te kunnen drukken tegen hoge snelheid. Dit systeem garandeert normaal gezien betere controle over het drukken omdat de inkten niet zomaar in contact komen met de lucht. Een ander voordeel is dat de gesloten systemen bestaan uit een aantal kleinere verschillende onderdelen. Hierdoor kan je sneller van kleur veranderen en sneller de machine reinigen. De drukplaten die gebruikt worden voor een gesloten inktsysteem moeten 2 keer zo groot zijn als die van een open inktgoot drukplaat.